南京海思

幻灯片

浏览数量: 44 作者: 本站编辑 发布时间: 2023-10-16 来源: 本站

按照这些提示配置双螺杆元件,以促进进料和固体输送。

双螺杆挤出机的可配置性提供了独特的灵活性。上次我们讨论了筒体部分的功能,以及如何移动筒体部分以优化工艺。

在双螺杆挤出机中,螺杆设计是艺术与科学的结合。螺钉由一系列单独的节段组成,这些节段位于轴上。这些段或元件可以根据沿着挤出机长度所需的单元操作进行配置。每个螺钉元件都有一个特定的功能。元件设计和放置的微小变化可能会影响材料的混合、熔化或输送方式。

我们将开始讨论带有进料部分的完全啮合同向旋转双螺杆挤出机的螺杆配置。

显然,进料段的功能是接受被送入挤出机进料喉部的物料,并将固体输送到挤出机的熔融段。固体输送是在挤出机的这个区域发生的单元操作。大多数使用单个螺杆的塑料工艺都是充灌式的:挤出机料斗中填充聚合物或聚合物和添加剂的混合物。螺杆的旋转将材料拉入挤出机或成型机。

另一方面,双螺杆挤出机需要饥饿进料。喂料机以稳定、受控的速度计量物料进入进料喉。双螺杆挤出机的加工速度由喂料机控制,与螺杆的转速无关。必须控制送入双螺杆的物料量,以防止螺杆锁定,如果进料喉部被物料淹没,就会发生这种情况。

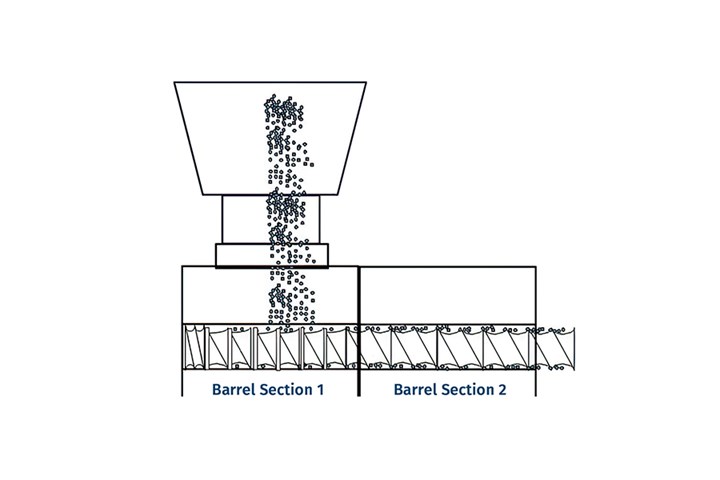

进料的桶段是进料喉。这可以是一或第二枪管部分。饲料可以是自由流动的颗粒、粘性混合物(如糊状物)或轻质大块粉末。螺杆必须设计有长开口,以使进料落入螺杆的根部,然后进入挤出机。

一旦材料被送入挤出机,螺杆就会将固体输送到挤出机中,并沿着挤出机的长度输送到熔化部分,在那里聚合物被熔化。我们将在下一部分中专门讨论熔化部分。

进料段的长度可以根据整体配混要求而变化。在设计螺杆时,请考虑挤出机中要发生的整体配混功能。目标是简单地从粉末中造粒聚合物吗?这是一种玻璃或矿物填充化合物,还是颜料和添加剂的重载母粒?进料段的长度应设计为延迟聚合物的熔化,直到所需的熔化、混合和排气。

聚合物每次熔化时都会产生热历史。该热历史是聚合物熔化的次数、聚合物保持熔融的时间以及熔融状态下的温度的函数。这种热历史对聚合物性能有直接影响。

在配混中,在挤出机的设计和操作中应考虑最小化聚合物热历史的措施。为此,进料段的长度是在考虑复合产品所需的其他单元操作后确定的。进料部分可以根据需要短或长,以便在需要时熔化聚合物,但不能更早。

螺杆的组成

双螺杆挤出机中的每个螺杆都由滑动元件(也称为螺杆衬套)沿长度等于挤出机机筒长度的轴进行配置。两个螺钉必须完美匹配,才能使螺钉自由转动。

挤出机的每个部分都使用执行该部分中所需功能的元素。进料段的功能是将固体输送到挤出机中,而不会使材料软化或熔化。进料在进料段输送时将保持自由流动的固体。

(图1)用于双螺杆、同向旋转、相互啮合的复合挤出机的输送元件的俯视图。请注意,末端是椭圆形的,每个飞行从与另一个飞行180°的位置开始。

图1显示了一个标准的双叶输送元件。螺钉元件可以在圆柱形芯周围有一个、两个或三个单独的翼路,尽管最常见的设计是具有两个翼路的双叶设计。如图 1 所示,末端呈椭圆形,每次飞行都从与另一次飞行 180° 的位置开始。

输送元件

定义输送元件的两个主要测量值是元件的长度和飞行完成围绕元件旋转一整圈的轴向长度。飞行时间越长,输送固体的通道越宽。同样,随着飞行时间的增加,材料在单圈内移动得越远。

具有短飞行长度的输送元件,也称为“紧密飞行”,仅输送短距离材料,而“宽飞行”元件将沿着挤出机的长度输送更远的材料。

一些制造商用来识别其输送元件的一种系统是一对数字,代表飞行长度除以元件长度。

此类标签的示例包括:

25/25:长 25 mm 的输送元件,其飞行绕元件旋转一整圈,同时沿轴向前进 25 mm。

40/40:该元件与25/25相似,只是元件本身更长(40毫米),飞行需要40毫米才能完成一整圈。40/40 滤芯比 25/25 滤芯具有更宽的行程,因此将材料输送到挤出机下方更远的位置。

24/12:在这种情况下,飞行需要 24 毫米才能完成一整圈,但元件只有 12 毫米长。这种元件允许工程师保持 24 毫米的飞行,同时只使用轴上的 12 毫米空间。

图2 SK或进料元件用于共混挤出机的进料口中。

图2显示了挤出机进料喉部中使用的一种特殊元件,称为SK元件或进料元件。与具有曲面的标准输送元件相比,推动物料的刮板侧已被切掉,形成更平坦的表面,使进料更多地沿轴向方向推动。例如,这些要素将被指定为90/90 SK。

另一个常用术语指定具有以下布局的元素:

元素类型:

a. COC 或 GFA 指定输送元件。

b. COF表示进给元件,类似于其他人使用的SK。

航班(或波瓣)的数量。“2”表示这些是双叶元素。

飞行长度。

元素的长度。

图 3 中可以看到这方面的一个例子。该图显示了标准的进料喉设计,其进料元件和输送元件指定为 COF-2-60-90,用于 90 毫米长的双叶进料元件,行程为 60 毫米/转。

图3 在进料区设计螺杆时,目的是在材料落入进料喉部时收集材料并快速将其输送到挤出机中。图中显示了典型的馈送部分。

配置进料喉

在进料区设计螺杆时,目的是在物料落入进料喉部时收集物料,并将其快速输送到挤出机中。如图3所示,SK元件(进料元件)直接位于进料喉下方。元素的数量基于元素的长度。一些制造商将主要生产等于飞行一圈长度的元件。其他人可能会制造更长的元素。进料元件之后是标准输送元件,通常与进料元件具有相同的飞行长度,以便将进料顺利输送到挤出机中。

通常使用过渡元件来简化从切割到标准输送元件的平滑弯曲轮廓的推力飞行。这消除了任何可能断裂或材料堆积的锋利边缘。

进料段的其余部分由宽飞行的输送元件组成,直到熔化段的开始。

紧密飞行元件放置在轴上的一个位置,即进料元件的上游,以充当各种机械屏障,以防止粉末和小颗粒通过填料箱泄漏,从而导致填料过度磨损。

设计粉末的进料喉部

粉末对进料提出了挑战,尤其是堆积密度低且粒径非常小的粉末。当轻质粉末通过进料斗落下时,空气被粉末带走。粉末和空气的混合物占用大量体积,有效地阻塞了进料喉,这将减少或停止聚合物进料。

此外,夹带的空气必须从挤出机中逸出。逸出的空气只有一条从挤出机进入进料斗的路径。这种逸出的空气将流入进料斗,并可能导致非常轻的粉末流化。然后,悬浮粉末不断积累,直到落入进料喉部并重复该过程。在进料喉部堵塞和粉末进料中断之间,夹带的空气会导致进料速率低和浪涌等问题。

大限度地减少空气夹带并从粉末中去除空气对于保持经济的进料速度至关重要。一些挤出机制造商已经开发了特殊的螺杆元件和机筒技术,以缓解低堆积密度粉末和空气夹带的问题。由于这些技术特定于每个制造商,因此它们不在本次讨论的范围之内。

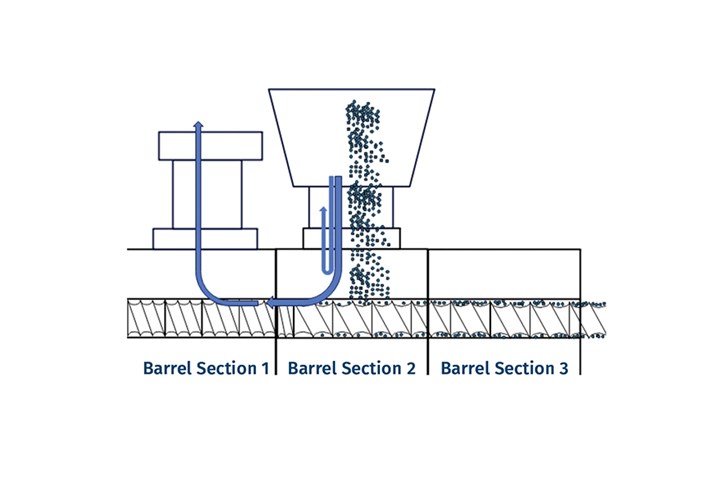

在上一篇文章中,我们讨论了配置枪管,使进料喉位于枪管第 2 部分。大气通风口位于桶段 1 中,为空气逸出提供通道,而不会干扰落下的粉末。空气仍然被带入进料喉咙,但现在可以向上游进入通风口,在那里有一条清晰的通道让空气逸出。这使得粉末更容易进料,并且可以提高进料率。

图4 桶部2中的进料粉末,桶段1充当后通风口,如图4所示。气流由蓝色箭头表示。

图4显示了桶部2中的进料粉末,桶部1用作后通风口。气流由蓝色箭头表示。与标准进料喉配置一样,SK输送元件直接位于进料喉部,然后是标准输送元件。本节中的SK进料元件和输送元件都应该是具有大刮板长度的元件,可用于给定的挤出机直径,以提供输送粉末的大通道宽度。

在进料喉的上游,紧密的输送元件用于连续推动任何粉末向前,再次起到机械密封的作用。飞行越紧密,防止粉末备份的向前运动就越多。然而,空气可以通过这个桶并离开通风口,因为这些元素中不应该有太多物质,如果有的话。

当我们继续沿着挤出机的长度时,我们将在下一专栏中讨论双螺杆熔化部分的螺杆配置。