南京海思

幻灯片

浏览数量: 48 作者: 本站编辑 发布时间: 2023-10-16 来源: 本站

双螺杆挤出机的熔化机制与单螺杆的熔化机制有很大不同。熔化部分的设计会影响材料的熔化方式,以及熔体温度和质量。

同向旋转双螺杆挤出机中的熔化机制是特别的。单螺杆工艺依赖于来自料筒的热量以及料筒壁与螺杆刮板之间输送的聚合物之间的摩擦来熔化聚合物。双螺杆挤出机的熔化机制完全不同。双螺杆挤出机使用捏合块对聚合物进行机械工作,以拉伸、剪切和折叠聚合物以产生热量。

在上一篇文章中,我们讨论了将聚合物和其他原材料送入挤出机,并将挤出机中的固体颗粒输送到熔化部分,这是沿挤出机螺杆长度的下一个操作单元。在本文中,我们将讨论聚合物如何通过捏合块熔化,以及熔化部分的设计如何影响材料的熔化方式以及熔体温度和质量。

熔化段的功能

所有配混操作均在熔融状态下进行。虽然这是一个显而易见的说法,但配置螺杆以熔化聚合物并非易事。过重的熔融部分将导致高熔体温度,这可能超过聚合物的降解温度,可能导致聚合物降解或烧焦。

或者,太温和的熔点区可能无法充分熔化聚合物。聚合物类型、粒径分布和材料熔点都有助于熔化过程中发生的力学。过于温和的熔化区可能会允许未熔化的颗粒通过,从而导致产品不均匀。

第 1 部分:如何配置双螺杆挤出机:测序料筒部分

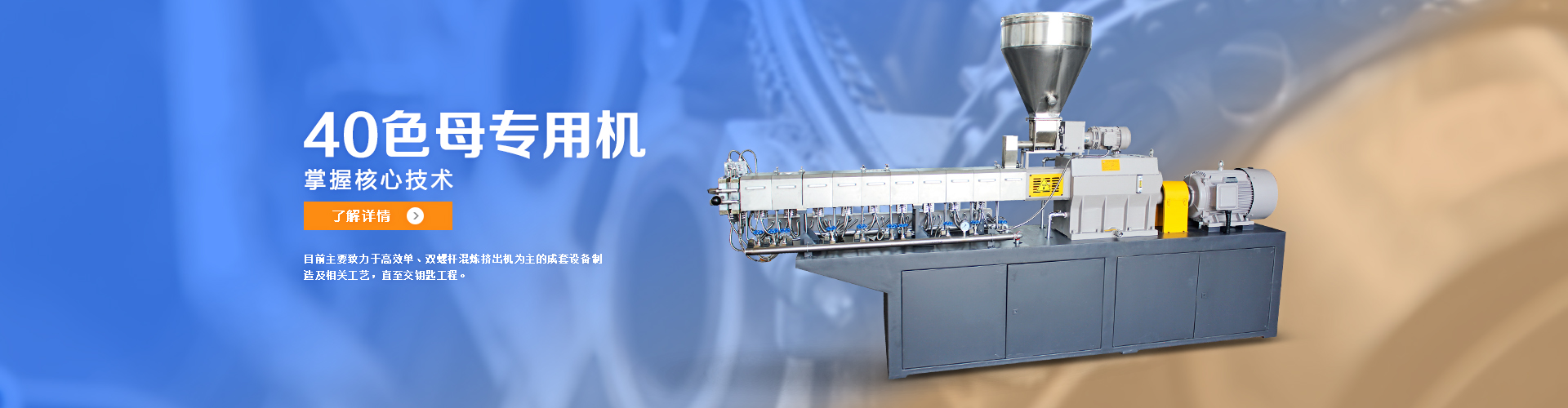

图1显示了组装熔化部分的图片。固体材料从进料喉输送(从图中的右侧开始)。当固体从输送元件被推到捏合块上时,圆盘的剪切作用拉伸并拉动材料。进料的固体颗粒被混合,而赋予聚合物的功会导致材料本身的温度升高。反过来,温度的升高会导致聚合物软化然后熔化。

揉捏块

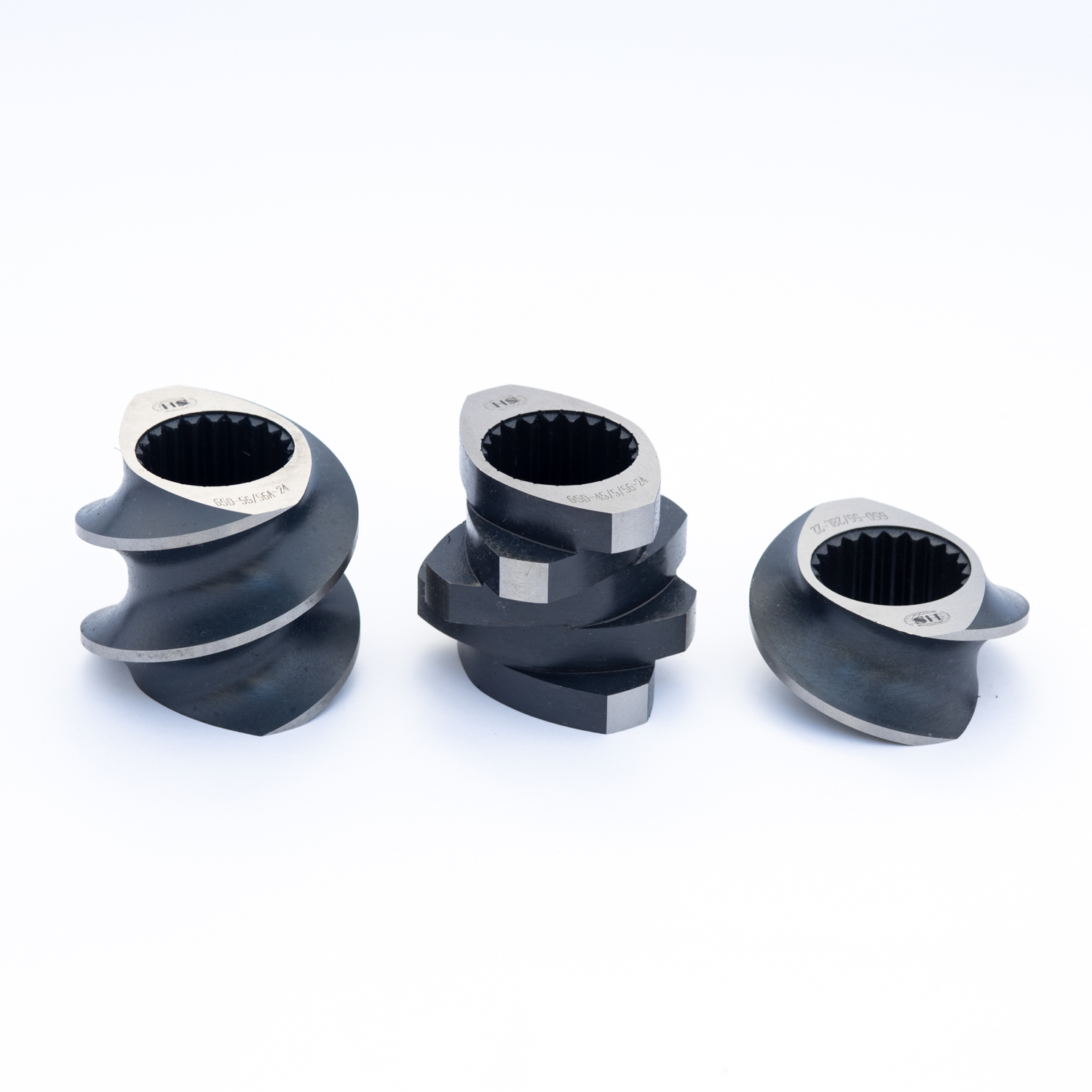

捏合块由一系列圆盘或桨组成,其中每个圆盘与前一个圆盘偏移给定的角度。这种交错角度和每个圆盘的宽度决定了捏合块所赋予的工作的严重程度。交错的方向也决定了捏合块是向下游(向前输送)还是向上游(向后输送)输送物料。

捏合块不仅用于熔化,还用于混合。混合和熔化作用同时发生在挤出机的熔融区。在本文中,我们将讨论熔化机制。我们将在以后的文章中重点介绍混合。

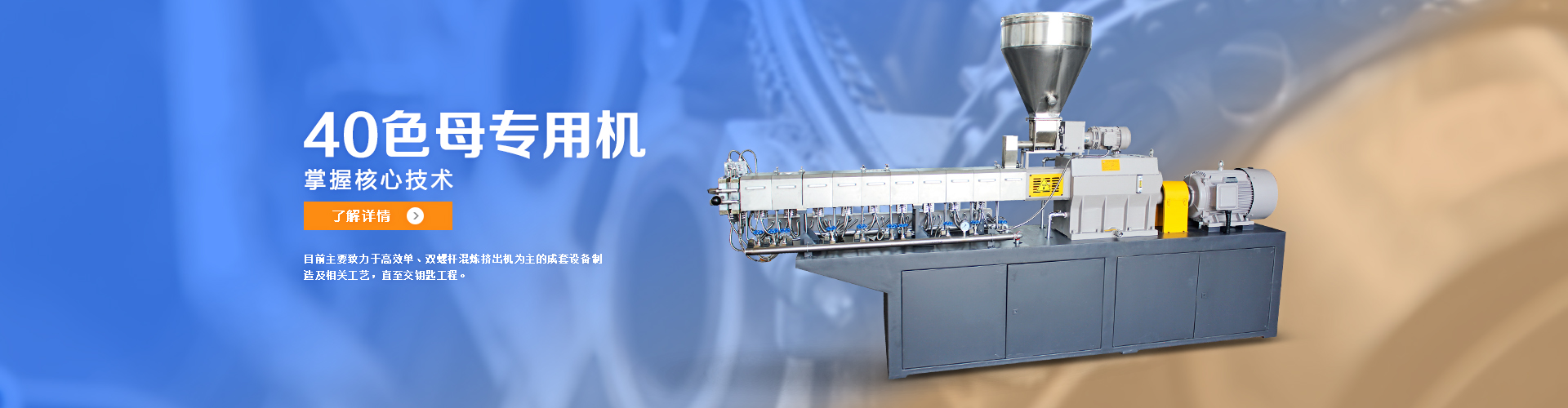

图2显示了一个向前输送的捏合块。从捏合块的末端看,该元件上的每个圆盘都与紧接在其前方的圆盘偏移 60°。还应该注意的是,从一个圆盘到下一个圆盘的一般运动是顺时针的。这与输送螺杆的旋转方向相同。

当该捏合块在螺杆中转动时,其旋转将推动聚合物向前 - 即向前输送的捏合块。

捏合块不仅用于熔化,还用于混合。

交错角度影响赋予聚合物的能量,部分取决于它向前输送材料的程度。考虑到输送元件,螺杆的旋转推动聚合物向前。同样,向前输送的捏合块也会推动大部分聚合物向前推进。一些聚合物通过圆盘并被剪切到枪管壁上,一些被转移到另一个螺杆的相邻捏合块上,少量泄漏回机筒的上游。这三种作用的结合使聚合物温度升高并将聚合物向前输送。

一些制造商用来指定捏合块的一种方法可以在图2-4中看到蚀刻在捏合块的侧面。

2 — 指定元素是双叶元素。圆盘的形状使它们形成椭圆形。这类似于输送元件,其中双叶元件有两个独立的飞行,彼此从 180° 开始。

圆盘之间 30° 的捏合块具有最小的混合,并以较佳方式向前输送材料。45°捏合块通过增加混合为聚合物传递更多的能量,但向前输送略少。60°捏合块的前向输送能力较差,但混合效率更高,并为材料传递更多能量。

第2部分:如何配置双螺杆挤出机:进料和输送

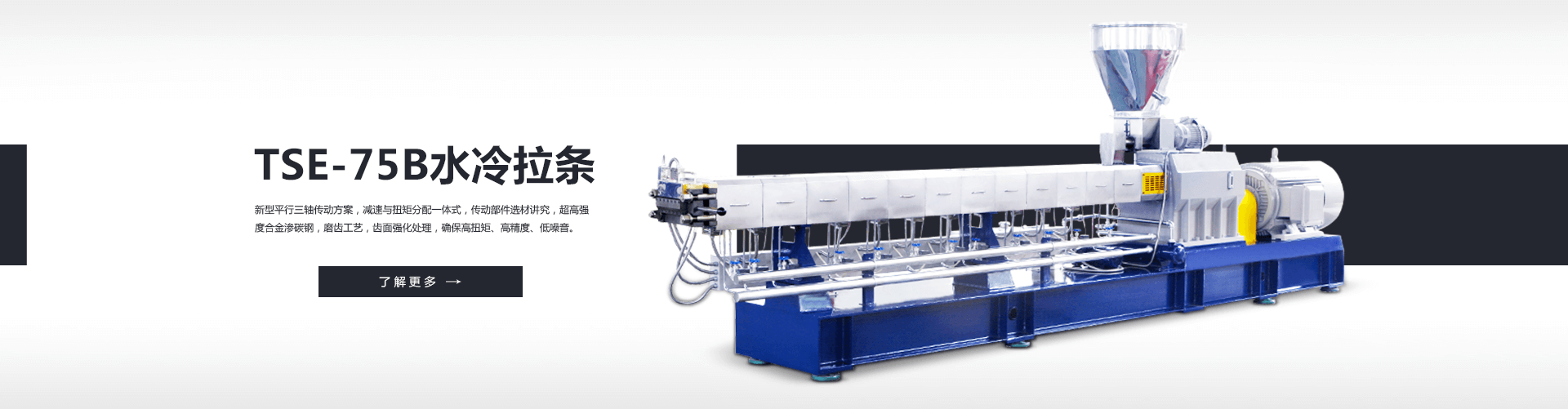

随着交错角度的增加,捏合块的前向抽气能力降低,直到角度达到90°。在90°时,捏合块是中性的,聚合物混合,但由于捏合块的旋转而不向前移动。图3显示了一个中性捏合块,圆盘彼此成90°排列。

随着交错角度的增加,捏合块的前向抽气能力降低,直到角度达到90°。在90°时,捏合块是中性的,聚合物混合,但由于捏合块的旋转而不向前移动。图3显示了一个中性捏合块,圆盘彼此成90°排列。

随着输送能力的降低,更多的聚合物通过每个圆盘的末端,导致更多的能量被赋予聚合物并增加混合。

圆盘宽度

另一个极大地影响双螺杆挤出机熔化的因素是圆盘的宽度。捏合块可以由少至三个圆盘和多达七个圆盘组成,尽管通常,每个捏合块有四个或五个圆盘。通常,圆盘的数量是恒定的,并且调整捏合块的长度以增加或减少圆盘的宽度。

圆盘越宽,传递给聚合物的能量就越多。当捏合块在挤出机中旋转时,聚合物只能沿两个方向流动:通过每个圆盘或围绕一个圆盘流向下一个圆盘。

配置螺杆以熔化聚合物并非易事。

增加圆盘的宽度会导致更多的聚合物流过圆盘。窄圆盘捏合块基本上会切开聚合物,而宽圆盘将更多地充当犁。

圆盘尖和桶壁之间的空间是剪切速率较大的位置。通过该区域的聚合物在挤出机中承受较高的剪切力。宽盘捏合块将比窄盘捏合块为聚合物传递更多的能量。这种增加的能量输入将导致更高的熔体温度。

反向输送捏合块

熔化部分使用的一种捏合块是反向输送捏合块。这种类型的捏合块是最严重的,因为它将熔融聚合物泵回上游。在这种情况下,交错角越小,聚合物上的工作就越严重。

图 4 显示了一个反向揉捏块。对于许多制造商来说,前向输送元件向右弯曲。从捏合块的一个圆盘到下一个圆盘的旋转方向是顺时针的。因此,反向输送元件具有逆时针旋转的刮板或圆盘。这些制造商使用与前向输送元件后跟“LH”相同的命名法来指定反向输送元件。LH 代表左撇子,因为这些是左手元素,向前输送元素是右手。

其他制造商用字母“RE”指定反向输送元件,代表反向元件。原因是这些螺钉元件的旋转方向与相邻元件相反。

组装熔炼部分

熔炼部分的设计取决于所加工材料的类型。在设计螺杆配置的熔融部分时,必须考虑聚合物是结晶的还是无定形的,具有高或低的熔体粘度,或者正在接近其分解温度时进行加工等因素。

饲料的状况也很关键。是只有一种聚合物还是几种聚合物的混合物通过进料喉?聚合物正在供给哪些类型的填料和添加剂?一种或多种添加剂的熔融温度是否明显低于聚合物?这些因素会影响哪种类型的捏合块最适合。由连续的捏合块组成的熔化区是否合适,或者交替的捏合块和输送元件的配置是否更适合被复合材料?

我经常重复的一件事是,虽然我们可以讨论螺丝元件作用背后的科学,但螺丝设计是一门艺术。工程师将以不同的方式设计螺钉以实现相同的功能。这并不一定意味着一种设计是错误的,而另一种设计是正确的。它们可能只是不同,但如果产品质量符合要求,两者都是可以接受的。

螺杆设计是一门艺术。工程师将以不同的方式设计螺钉以实现相同的功能。

图1显示了40 mm双螺杆挤出机的熔融部分。该挤出机的捏合块由四个圆盘组成。固体材料通过输送元件从照片的右侧进料。熔体区的一个元件是一个 30° 捏合块,然后是三个 60° 捏合块。三个 90° 中性捏合块完成了熔化部分。

当进料进入熔体区时,它从输送元件转移到 30° 捏合块。这有助于将进料拉入熔化区,并以最小的聚合物回流从输送元件过渡到捏合块。然后,60°捏合块提供更强的工作输入,以开始熔化过程,同时仍然向前输送材料。聚合物很可能在 30° 捏合块的末端和一个 60° 捏合块的中间之间开始熔化。

90°捏合块有两个功能。一种是赋予聚合物更高的能量以熔化聚合物,并将熔体温度提高到推荐的加工温度。90°捏合块的第二个功能是作为限制,防止材料过快地通过熔体区。这确保了聚合物在熔体区的局部停留时间足以确保通过熔融区的所有聚合物都是熔融的。由90°捏合块产生的限制将充当熔坝,增加螺杆该区域熔融聚合物的填充。

一些替代设计包括以下内容:

• 反向捏合块:左旋捏块可用于增加熔化部分末端的限制量。向上游泵送材料可以通过增加聚合物通过捏合块加工的时间来改善熔融,特别是结晶聚合物和高温聚合物的熔融。

• 反向输送元件:左旋输送元件比左旋捏块更严重。这为更好的混合提供了更多的回流,增加了熔体的均匀性,并赋予了更高的熔体温度。有些配方甚至需要使用左旋捏合块,然后使用左旋输送元件。

• 用输送元件分离捏合块:对于某些聚合物,单个长系列的捏合块不是较佳配置。可能导致的一些问题包括熔体温度过高到由于流动不均匀或熔化不均匀而导致挤出机中的激增。一种方法是设计几个由输送元件隔开的短熔化段。例如,这可以配置为两个 45° 捏合块,然后是一个 90° 捏合块,重复一次或两次,然后反向 45° 或 60° 捏合块以确保完全熔化。

现在聚合物已经熔融,我们将在下次讨论如何将其他材料(如液体、低熔点添加剂和纤维)添加到熔体中。