南京海思

幻灯片

浏览数量: 48 作者: 本站编辑 发布时间: 2023-08-24 来源: 本站

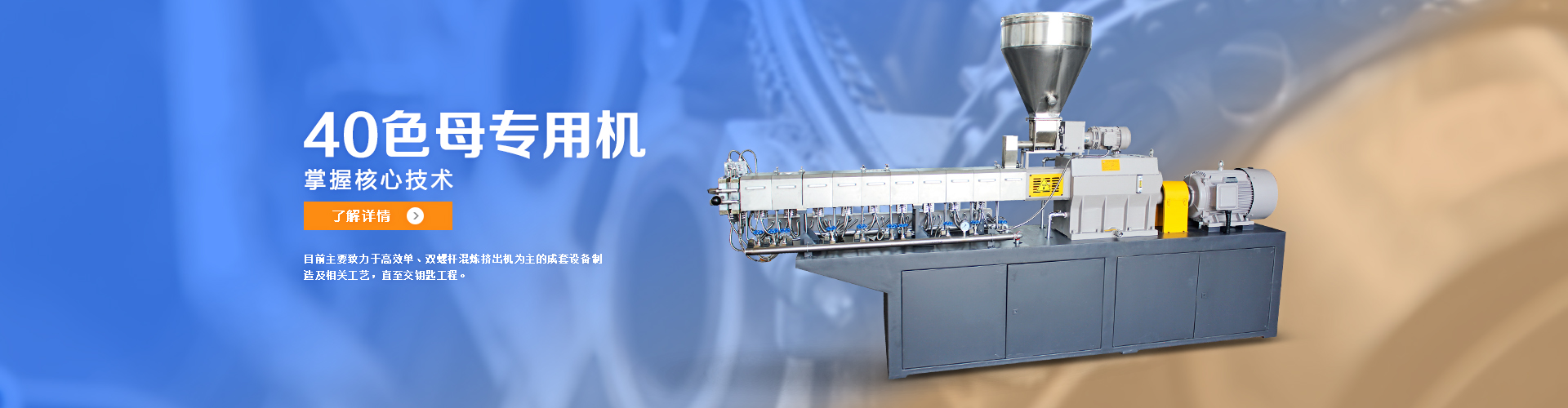

双螺杆配混挤出机是分为不同单元操作的单个设备。将每个单元操作视为工具箱的一部分,有助于确定可以添加或改进哪些内容以处理优质的色母粒。

共向啮合双螺杆挤出机特别适用于加工彩色颜料母粒,具有高产量下出色的分散性、高颜料负载水平、螺杆和机筒部件使用寿命长以及机器操作简单等优点。

也就是说,色母粒的加工有其自身的一系列挑战,例如原料的处理、颜料的分散以及颜色变化之间的清洁度。本文将探讨可用于生产高质量色母粒的工具,以及克服加工挑战,同时大限度地提高产量和产品质量的技术。

双螺杆挤出机可以被视为一个“工具箱”,为操作员或工艺工程师提供高度灵活的各种零件,可以修改和/或移动以适应特定的配混任务。生产高质量的颜料分散体在双螺杆挤出机上得到了广泛的证明,但并非每种颜料的行为和加工方式都相同。颜料的处理方式及其在双螺杆挤出机内的处理方式对最终产品的性能至关重要。

首先,双螺杆挤出机虽然被视为一种设备,但也包括一个单独的单元操作的维度。为了了解如何实现性能的最终产品,仔细研究双螺杆挤出机的每个单元操作至关重要。

本文将主要关注母料复合的分流进料方法,而不是预混方法,尽管两者都是生产彩色颜料母粒的可接受方法。

机组操作:上游进料

首先,了解原材料原料很重要。喂料机(如双螺杆喂料机、单螺杆喂料机等)的选择取决于喂料的行为。一旦为每种原材料适当地选择了喂料器,那么将该材料进料到双螺杆挤出机中可能是下一个挑战。根据原料的不同,材料在实际送入机器之前可能会发生流态化和曝气。

将进料器放置在双螺杆挤出机上方对于大限度地减少原料的流化和曝气起着非常重要的作用。大量的空气与粉末一起夹带(不是颗粒),粉末需要一个逃逸的地方。如果没有过滤袜或中央抽吸系统连接到进料系统,则从挤出机逸出的气体将阻碍进料的进料。

根据经验,通常不超过15%的颜料粉末应进入双螺杆挤出机的主进料。

关于原料曝气,喂料机高度高于挤出机的位置也至关重要。一旦原料进入进料器,粉末就有机会压实一点,从而增加其堆积密度。当喂料机开始喂料时,根据挤出机上方的高度,原料会充气,这反过来会降低堆积密度,导致进料量出现问题。

根据经验,通常不超过15%的彩色颜料粉末应进入双螺杆挤出机的主进料,以防止进料问题。但是,如果已经有彩色颜料的颗粒母粒形式,则不会遇到进料问题。

对于颜色颜料粉末负载量高于 20% 和任何高达 80% 的粉末,强烈建议在主进料器和侧喂料器之间分体进料,其中可以在下游放置多个侧进料器以添加彩色颜料。

机组操作:熔炼

双螺杆挤出机内的熔融聚合物受到许多因素的影响,包括外部加热,内部摩擦和/或聚合物熔体的热传递。双螺杆挤出机设置了不同数量的区域,包括内部过程的加热和冷却,其中能量被吸收到系统中或从系统中移除。当然,随着挤出机尺寸的增加,由于表面体积比的减小,外部加热的影响会降低。

另一个影响是双螺杆挤出机内部聚合物颗粒或粉末颗粒之间或材料和螺杆元件之间发生的内部摩擦。例如,摩擦和剪切应力发生在捏合块的狭窄间隙中。这完全受安装的螺杆型材类型以及产量和挤出机螺杆速度的影响。聚合物熔体中的传热有助于封装任何未熔化的聚合物,以帮助形成完整的熔体。

捏合和混合区的设计完全由被处理的聚合物的类型决定,但可以包括各种捏合元件。这些可以包括三个叶片和两个叶片的45°(输送)揉捏元件、两个叶片90°(中性)揉捏部件和/或左手(保留)揉捏或输送部件。

这些元素的组合提供了必要的机械能和停留时间,以便在聚合物向下游移动之前有效地熔化和均质化聚合物。左手(保持)元件对双螺杆挤出机内的熔体加压。重要的是将此部分设计为不会过度剪切和降解聚合物。同样重要的是要注意,一旦材料离开熔融部分,它应该完全熔化,以提供适当的润湿正在下游引入的彩色颜料。

为了了解如何实现性能的最终产品,仔细研究双螺杆挤出机的每个单元操作非常重要。

随着双螺杆挤出机技术的进步,螺杆元件设计已经偏离了在工业中广泛使用的经典Erdmenger轮廓。这些所谓的“渐开线螺杆元件”的几何形状发生了变化,同时保持了同向旋转双螺杆挤出机中的自擦拭轮廓。在熔炼段和下游混合段使用渐开线元件可减少标准设计中观察到的填料掺入限制。渐开线元件使用户能够将填料或彩色颜料送入双螺杆挤出机的主进料中,同时降低熔化不足的风险。

关于下游混合,渐开线元素的使用也可以减少填料掺入不足的限制。总体而言,渐开线元素是用户可以用来克服在配制大量填料或颜料时遇到的限制的一种工具。

单元操作:“分体进料”

前面提到过,根据配方中彩色颜料的负载量,根据其颗粒形状和大小,有机会将一些彩色颜料送入双螺杆挤出机的主进料中高达15%左右。但是,当考虑到彩色颜料的高负载(高达80%)时,有可能在双螺杆挤出机的主进料器和位于下游的侧进料器(有时是多个侧进料器)之间“拆分进料”。分体进料的比例取决于物料类型和装载水平;但归根结底,找到最有效的方法是一种平衡行为。

机组操作:下游混合/排气

熔融部分是在双螺杆挤出机上生产优质彩色颜料分散体的非常重要的工具。下游混合部分也是如此。一旦彩色颜料被有效地引入双螺杆挤出机中,并且聚合物熔体对颗粒进行了适当的润湿,下游混合部分的设计对于分配和分散彩色颜料至关重要。前面提到过,当进入下游侧进料器时,空气确实会被颜料粉末夹带,其中一些空气通过侧进料机筒本身上的上游通风口进行反向排放。

然而,大部分夹带的空气实际上进入了下游混合部分,如果设计不正确,可能会导致夹带的空气向后移动并返回侧进料器,从而阻碍材料的流动。下游混合部分的目的是用熔体润湿颜料,并将夹带的空气输送到下游,在那里可以放置大气通风口以让空气逸出。

单元操作:脱挥

现在产品已经经历了大部分上游单元操作,材料非常接近退出双螺杆挤出机并进入下游设备。有时被忽视的一个领域是机器的脱挥(或脱气)部分。这是一个重要的单元操作,因为当材料进行真空应用时,气泡和/或挥发物从聚合物熔体中剥离出来,提供无孔且致密的颗粒。

如果最终颗粒中存在孔隙,则会影响最终成型部件的强度和耐用性。双螺杆挤出机提供了一种相当简单的真空应用方法,它由一个开放的(或排气)桶组成,带有连接到分离锅(或冷凝器)和真空泵的真空圆顶。

在某些情况下,无论施加何种真空度或使用何种挤出机螺杆速度,材料仍然会从真空排气口逸出,堵塞通风口并阻止充分脱挥。在这种情况下,一种有时称为侧面脱气装置(ZS-EG)的设备将用于帮助将材料保持在双螺杆挤出机内,同时让气体逸出以进行适当的脱挥。

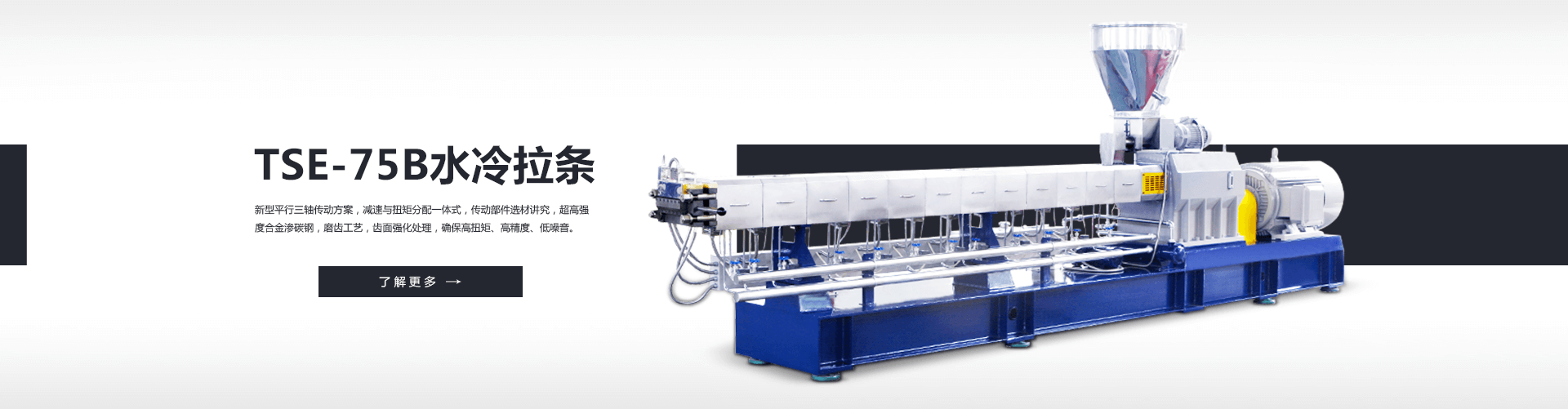

单元操作:压力积聚和造粒

通常不会花太多时间考虑双螺杆挤出机压力积聚部分的设计。 该部分中的聚合物流是由于螺杆的旋转而流向螺杆的阻力流和上游的压力流(远离双螺杆挤出机的排放)的组合。请注意真空端口的位置,因为过多的压力积聚会导致脱挥问题。

通常,色母粒的造粒将涉及拉条或水下造粒。接近80%的彩色颜料的较高负载量可能会导致股线非常脆,在这种情况下,水下造粒将是更好的选择,但这完全取决于所使用的颜料类型。